روی میز خبر

قیمت روزانه مواد

مجله خبری پپنا

اخبار و مقالات

مشاهده مهمترین اخبار و رویدادهای صنعت پلیمر، بستهبندی و ماشینآلات وابسته

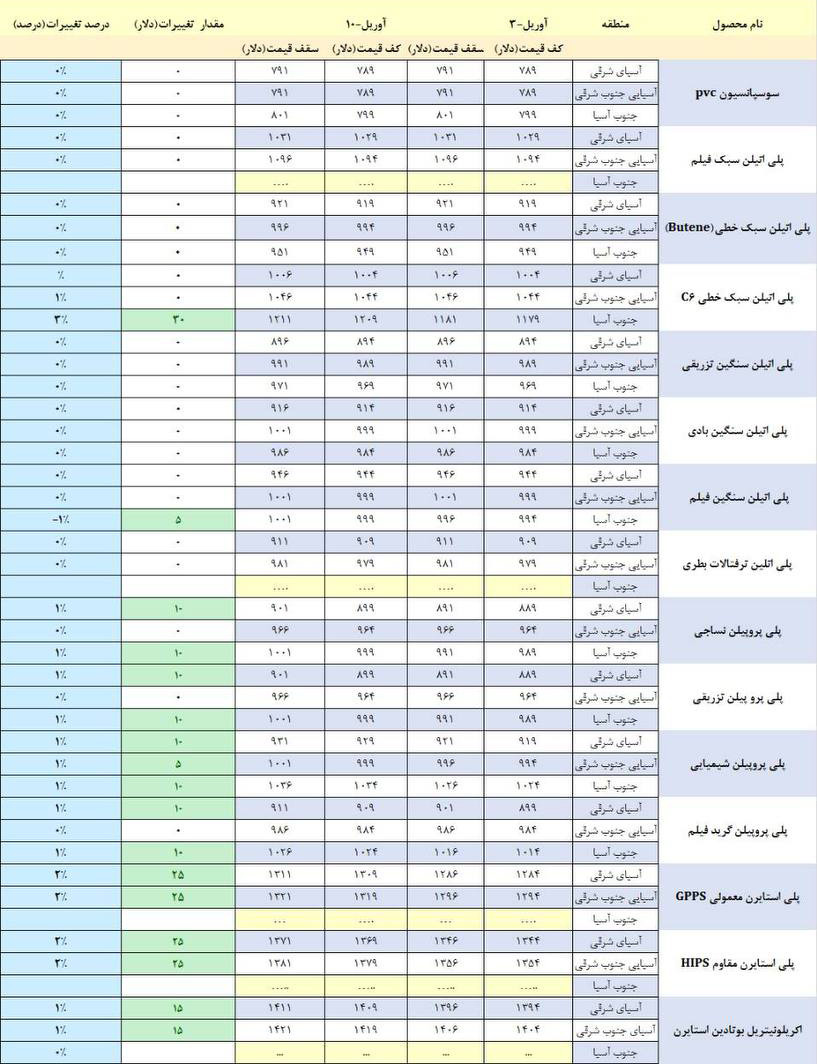

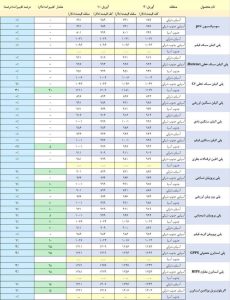

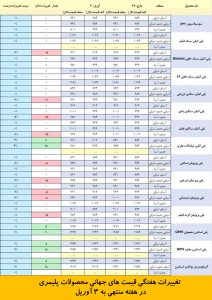

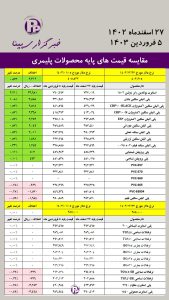

قیمت مواد پتروشیمی

قیمت پایه محصولات پتروشیمی یکشنبه ۱۹ فروردین ماه ۱۴۰۳ اعلام شد

20 فروردین 1403

قیمت پایه محصولات پتروشیمی 5 فروردین 1403 اعلام شد

5 فروردین 1403

نرخ ارز و طلا در بازار 5 فروردین 1403

5 فروردین 1403

مالتی مدیا

نشریات